波纹钢管施工安装技术要求

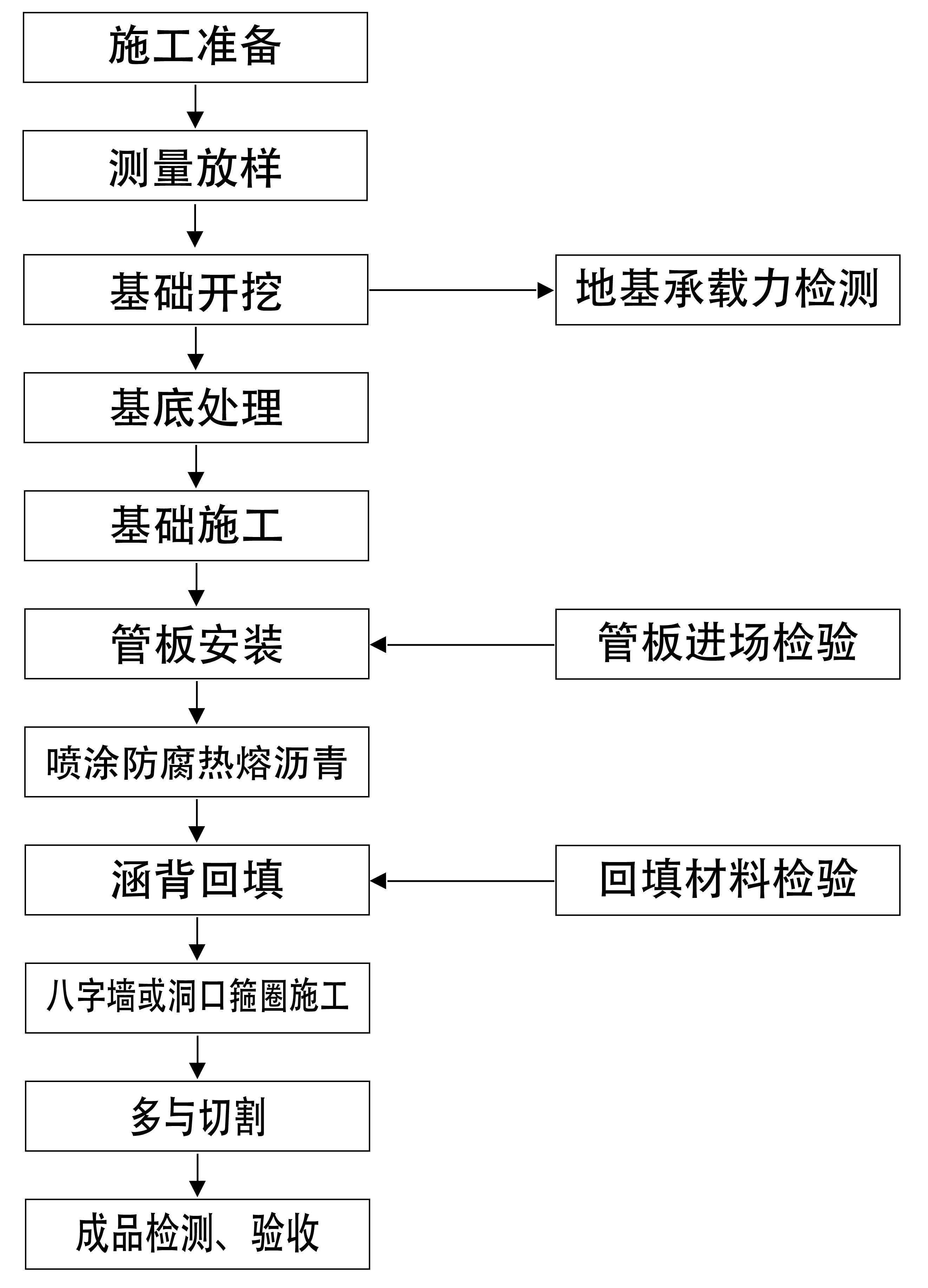

1、施工流程

2、测量放样

管涵施工前,首先应准确定出管涵中心及纵横轴线,基坑边坡坡度、基坑宽度按照设计要求开挖,放边桩应考虑换填厚度,一次放够尺寸,考虑现场实际情况,采取反开挖方式施工的,要确保反开挖顶距波纹管涵顶不小于50cm、确保施工回填后能安全通过机械设备。

3、波纹管拼装连接

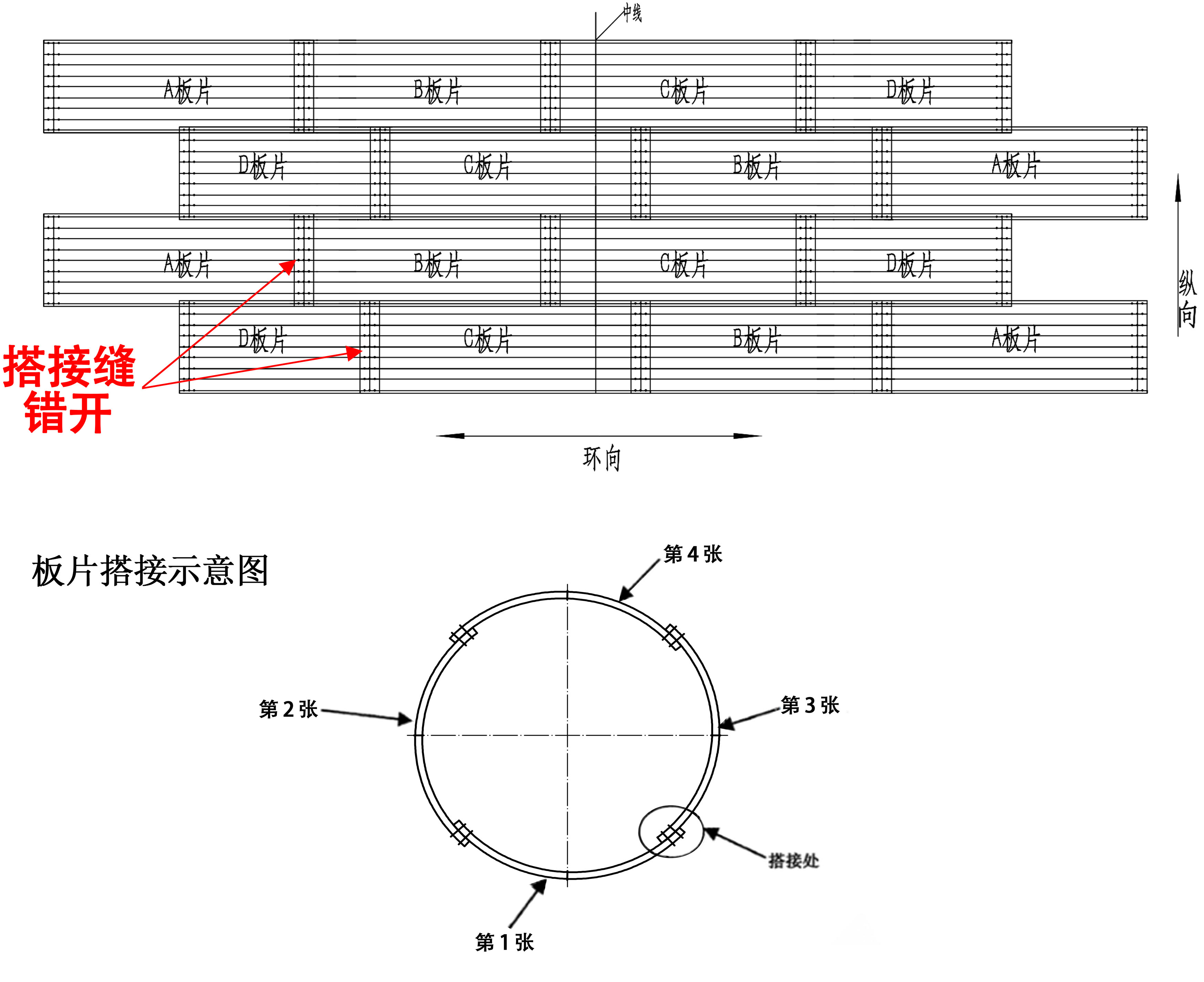

(1)在组装波纹管时,以中心轴线定位第一张纹板,以此为起点向轴向与径向延伸,直至设计直径与长度。第二张板叠在(搭接部分)第一张板外侧,对正连接孔,螺栓由内向外插入孔,依次装好凸、凹垫节,并用套筒扳手预紧螺母。第三张对称拼装在第张的另一端内侧,对正连接孔,由内向外装好并预紧螺母;第四张拼装在第二块板外侧、第三块板内侧,封闭整个截面,进行测定截面形状,调整每块波纹板,再预紧螺母。以此再继续拼装第二节。拼装第二节时,可选第一节任意一端端口为起始端(也可两端同时拼装向外延伸)。第二节外切于第一节,此安装方法与第一节相同。拼接时根据搭接叠缝轴向的错位和相互叠压,算好与第一节搭接处孔的位置,以保证后续两块外切板的继续拼装。同理,进行第三节的拼接(第三节内切于第二节),以此直至设计要求长度。

(2)当长度达到10米时,将对前5米的螺栓进行紧固(扭力矩不得小于135.6N·m,最大不超过360N·m,用机动扳手时,拧扳手时间应持续2s-5s),以后以此类推进行安装。

(3)安装过程中要随时调整波纹管轴径直线度,以保证安装后的同轴度。

4、密封处理

管节全部拼装完成后,应检查管节位置是否符合设计要求。并在管身内侧所有钢板拼缝采用密封胶进行密封防止泄漏。

涵管出厂时,涵管及配套附件已经过镀锌处理。钢波纹管(板)有效镀锌层厚度和质量不应低于规范的相关要求。

在管涵安装完成后在管节内外管壁喷涂热熔沥青一层,以加强防腐蚀作用。从外观看管壁内外均匀的涂成了黑管即可。但是必须要等到沥青晾干后方可回填。一般沥青涂层的厚度要达到0.5~1mm。用千斤顶校正整道涵管,使其中心位于涵位的中心轴线上。

5、临时支撑

直径1.25m以上的波纹管在填土过程中易产生变形,且灌顶的下沉量通常大于管侧填土时的变形,使圆管变成扁管。

为避免这种不利状况,可在管顶填土前在管内设置一排竖向临时支撑。

临时支撑的高度可按波纹管竖向直径伸长2%设置,以作为在填土压力作用下预留缩量。支撑间距1.0m左右。直径大于2.0m的波纹管,以设置横向十字型支撑为宜。

管内临时支撑,待填土不再下沉或稳定后拆除。

6、两侧及顶部回填

回填是钢波纹管施工过程中最为关键的一道工序,施工单位必须高度重视,严格按照设计要求和施工规范执行。回填时必须保持两侧对称进行、分层摊铺、逐层压实,每层厚度不宜大于20-30cm,压实度不小于95%。交替回填施工时,两侧高度差不大于一层压实厚度,由偏土压力引起的结构物变形,应采取措施校正截面形状后重新压实。

回填压实过程中,应严格控制施工机具和压实设备的载重,压实结构物侧面时,压实机械应与结构物长度方向平行行驶;压实结构物上方回填土时,应垂直于结构物长度方向行驶。

管顶回填土小于50cm时,不得使用大于6吨的压路机。

7、波纹钢管楔形部位回填压实

一般采用方法有:1、人工夯实;2、水密法;3、混凝土填筑,这三种方法施工难度大、费时费力、效率低,成本高、密实度难以达到设计要求。

因此楔形部位密实采用高压注浆技术,在管体两楔形部位预留注浆管,注浆管体多处留有出浆孔,当管体两侧回填压实后,再用高压泵注入膨胀灰浆来增加楔形部位密实度,采用高压注浆技术密实度高,无死角,环保、节能,缩短工期,节约成本,工程质量得到大大提高。